Гигантские роботы добывают сотни тысяч тонн железной руды [archive]

| 2010/08/25 |

Добыча полезных ископаемых роботами достигла промышленных масштабов. Горнодобывающая компания Rio Tinto уже больше года реализует проект Mine of the Future. Австралийский регион Пилбара один из самых богатых железной рудой в мире (запасы оцениваются более чем в $140млрд.) и, одновременно, крайне тяжелый для жизни человека. Именно здесь десятки машин весом в сотни тонн практически без участия человека круглосуточно добывают сотни тысяч тонн руды.

Пилбара — регион в западной части Австралии, знаменитый своими полезными ископаемым и жарой. Этому региону принадлежит, например, мировой рекорд по продолжительности жары выше 100 градусов по Фаренгейту (37,8 градусов Цельсия) — 160 дней. Здесь на гигантской территории живет менее 40 000 человек и почти 9000 из них заняты в добыче железной руды. Руды столько, что даже при самой интенсивной добыче её хватит более чем на 50 лет.

Основной проблемой компаний, занятых добычей полезных ископаемых в Пилбаре, является недостаток квалифицированного персонала. Очень трудно найти людей, которые даже за большую зарплату (средняя зарплата машинистов локомотивов составляет, например, 20 000 долларов за двухнедельную вахту) согласны работать в постоянном стрессе и жаре. И вот компания Rio Tinto совместно с инженерами из Komatsu успешно реализует проект по роботизации работы целого разреза…

Для начала о том, как функционирует обычное месторождение в Пилбаре. Крайне редко бывает, чтобы полезные ископаемые выходили прямо на поверхность. Чтобы добраться до рудного тела, необходимо предварительно вскрыть и вывезти в отвалы пустую породу, покрывающую месторождение, причем для добычи 1 т руды в среднем приходится вывозить 3–6 т (а в отдельных случаях – до 25т!) породы. Объемы добычи руды напрямую зависят от объемов вскрыши, и именно поэтому на вскрышных работах задействованы самые большие самосвалы и экскаваторы.

Предварительно разведанный и размеченный горными инженерами– марк-шейдерами– участок превращается в некое подобие дуршлага: мощные буровые станки забуривают в предназначенном к взрыву блоке породы десятки и сотни взрывных скважин, расположенных в строго определенном порядке. Взрывники при помощи специального «зарядного автомобиля» заполняют подготовленные скважины взрывчатым веществом, устанавливают и соединяют в единую цепь детонаторы, после чего устраивают маленькое землетрясение, в результате которого прочный скальный массив превращается в груду обломков.

Затем в забой прибывают огромный экскаватор и бульдозеры. Бульдозеры зачищают площадку для работы экскаватора, а грейдеры формируют более-менее ровные дороги. Далее в дело вступают гигантские карьерные самосвалы Komatsu 930Е-4АТ и дизель-гидравлический экскаватор PC5500. Один за другим самосвалы подъезжают на место погрузки, принимают в свой кузовок привычные 290 т и отправляются для разгрузки на отвалы – рукотворные горы, непременный атрибут любого горнодобывающего предприятия.

Когда освобождается доступ к рудному телу – взрыв повторяется, после чего карьерные самосвалы несколько меньшей грузоподъемности начинают вывозить руду на обогатительную фабрику, где ее размалывают в однородную массу и предварительно очищают от примесей. Обогащенную руду отправляют на рудный склад, откуда роторным экскаватором перегружают в вагоны.

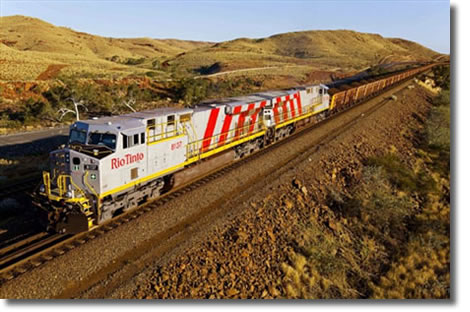

Чуть больше трех часов необходимо для загрузки 2,5-км поезда, и вскоре стальная змея массой около 26 000 т, грохоча, устремляется к морю. Там руда грузится в трюмы кораблей-рудовозов, которые уже через неделю встанут на рейде одного из японских, китайских или южнокорейских терминалов. Еще через пару дней она превратится в сортовой прокат.

В этом процессе задействованы сотни людей и десятки тяжелых механизмов, которые обязаны работать по жесткому графику, и это при температуре +50°С и висящем над дорогой облаке рыжей пыли, которое не в силах прибить к земле даже поливальная машина. Кабины современных бульдозеров, карьерных самосвалов и экскаваторов оснащены кондиционерами, атермальными стеклами, удобными сиденьями, но даже они не всилах полностью избавить операторов от шума и вибрации. Очень напряженная и при этом монотонная работа приводит к быстрому утомлению, а следовательно – и к ошибкам. Но любая ошибка в разрезе, где в ограниченном пространстве с максимальной интенсивностью работает множество многотонных машин, может привести не только к серьезной аварии, но и к трагедии. Подавляющее большинство аварий на открытых горных разработках происходит по причине пресловутого «человеческого фактора».

Идея об автоматизации технологических процессов при открытой разработке месторождений пришла в голову инженерам Komatsu в конце 1990-х. В их активе имелась система Vehicle Health Monitoring System (VHMS), представляющая собой бортовой комплекс устройств диагностики узлов и систем карьерного самосвала в сочетании с постоянным двусторонним каналом связи между машиной и оператором сервисной службы. Технический персонал смог получать упреждающую информацию о состоянии систем и прогнозировать, какие узлы и в какой срок потребуют замены или обслуживания. Если японцам удалось научить машину жаловаться на свое здоровье, то почему бы не пойти дальше – доверить электронике руль и педали? Для решения этой задачи Komatsu приобрела американскую компанию Modular Mining Systems, и к 2005 году первые роботы-самосвалы, оснащенные фирменной технологией FrontRunner, поступили на обкатку в чилийские медные карьеры компании Codelco.

В декабре 2008 года Rio Tinto и Komatsu запустили бета-версию Mine of the Future на площадке А разреза Вест-Анджелас в Пилбаре. Каждый 930Е-4АТ в Пилбаре оснащен телекамерами, радарами, лазерными дальномерами, GPS-навигацией, беспроводной связью и системой распознавания препятствий. Управление машиной полностью возложено на компьютер; оператор лишь наблюдает за работой самосвала. Искусственный интеллект FrontRunner способен запоминать рельеф местности, формируя виртуальную трехмерную карту. Шестиколесные монстры снуют по площадке со скоростью более 50 км/ч, что почти вдвое выше, чем у бывалых водителей. Столкновения и заторы здесь невозможны: точность ориентации роботов-самосвалов во времени и пространстве почти хирургическая – всего 1–2 см отклонения от заданных координат!

Зона погрузки поделена на виртуальные секторы. Поднятый ковш экскаватора дает сигнал очередному самосвалу – давай сюда! Кстати, чилийский опыт Komatsu показал, что управление экскаватором все еще невозможно без опытного оператора в кабине, но вскоре и его место займет искусственный разум. Бульдозеры и грейдеры уже управляются дистанционно из операционного центра в Перте. Центр связан с Пилбарой дублированным оптическим кабелем и резервным спутниковым каналом. В его кондиционированных помещениях 320 операторов визуально контролируют работу всех машин через 440 мониторов. Единственным пилотируемым звеном процесса остается перевозка руды к морю – Rio Tinto приступит к роботизации своей железнодорожной сети через пару лет.

Еще одно выдающееся технологическое достижение в рамках проекта Mine of the Future – автоматизация сложнейшего процесса бурения взрывных скважин для вскрыши породы. Старинный партнер Rio Tinto компания Terex Mining, специализирующаяся на буровом оборудовании, разработала для роторных буровых станков SKSS и SKF программное обеспечение и комплекс телематики, базирующийся на GPS-позиционировании.

Четыре гусеничных агрегата, оснащенных пневматическими компрессорами высокого давления Sullair 1,500CFM, позволяют использовать для бурения не только обычный вращающийся бур, но и погружной пневмомолот. Буровой робот может вгрызаться в породу на 6 м/ч быстрее, чем такая же машина с оператором в кабине. Скважины автоматически укрепляются и расширяются снизу вверх, от забоя к устью, для более эффективного подрыва заряда.

Ученые из Университета Сиднея, сотрудничающие с Rio Tinto, считают, что через пару лет смогут автоматизировать геологоразведку – сакральный процесс, немыслимый ранее без участия человека. Если раньше для оценки конфигурации, объема рудного тела и содержания железа в нем требовалось сделать тысячи скважин, отправить поднятый керн в лабораторию и через пару месяцев получить заключение, то скоро вся эта рутинная работа будет занимать секунды. Для этого будут разработаны мобильные лаборатории, буквально видящие сквозь землю и не требующие трудоемкого бурения.

У Rio Tinto и ее партнеров масса работы. Вскоре в Вест-Анджелас доставят еще 17 роботов Komatsu 930Е-4АТ, пять бульдозеров, четыре грейдера и три буровых станка. Руды в этом районе хватит на несколько десятков лет – стоимость разведанных запасов составляет более $140 млрд. Очереди на освоение ждут и богатейшие месторождения Парабурду, Маранду, Брокман и Янди. И это – не считая залежей бокситов, меди и редкоземельных металлов, спрос на которые стабильно растет. Климат в Западной Австралии вряд ли изменится, а значит, у компании нет другого пути, кроме дальнейшей автоматизации добычи. (источник – RU, источник – EN)

https://sci-fact.ru/archive-1-tech-fact/archive-roboty-monstry-dobyvayut-sotni-tysyach-tonn-zheleznoj-rudy.html

Поделиться информацией из статьи:

ТЕМЫ: Технологии Автомобили Информационные технологии Искусственный интеллект Роботы Добыча полезных ископаемых Промышленная техника Промышленные роботы

ЧИТАЙТЕ ТАКЖЕ:

Сообщество FACEBOOK:

Сообщество FACEBOOK:  Сообщество ВКОНТАКТЕ:

Сообщество ВКОНТАКТЕ:

1-human-fact

1-human-fact 1-med-fact

1-med-fact 1-space-fact

1-space-fact 1-tech-fact

1-tech-fact 1Fact-твиттер

1Fact-твиттер Sci-Fact в ДЗЕНе

Sci-Fact в ДЗЕНе